บริการของสถาบัน / บริการออกแบบทางอิเล็กทรอนิกส์ / บริการประกอบแผ่นวงจรอิเล็กทรอนิกส์ (PCB Assembly)

บริการประกอบแผ่นวงจรอิเล็กทรอนิกส์

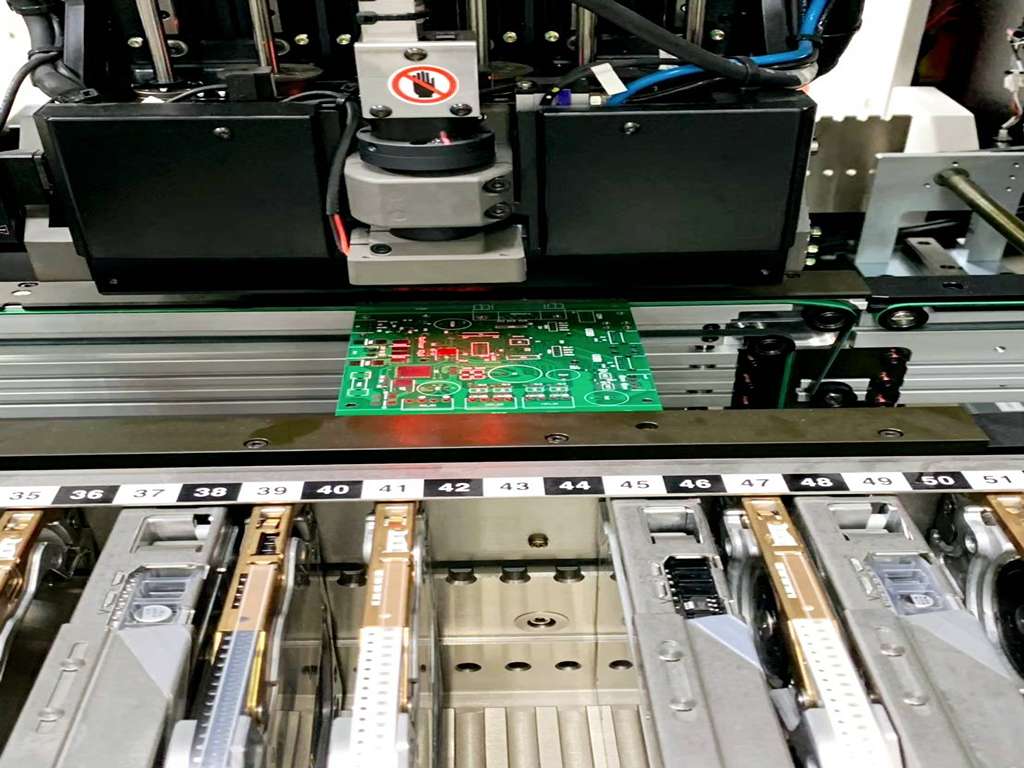

ประกอบ PCB ด้วยเครื่องจักรที่มีความแม่นยำสูง ทั้งแบบจำนวน Small Lot และ Big Lot ด้วย Surface Mount Technology (SMT) รองรับอุปกรณ์ขนาดเล็กสุดคือ 01005 inch (0402 mm) โดยผู้รับบริการอาจจัดหาอุปกรณ์อิเล็กทรอนิกส์ หรือให้สถาบันจัดหาจากทั้งในประเทศหรือต่างประเทศให้

ขอบเขตการให้บริการ

- รองรับการประกอบแผ่นวงจรอิเล็กทรอนิกส์ได้ทั้งแบบ Single-Sided และ Double-Sided

- รองรับขนาดของ PCB ได้ตั้งแต่ 50mm × 50mm จนถึงขนาดใหญ่สุดที่ 450mm × 400mm

- รองรับความหนาของ PCB ได้ตั้งแต่ 0.8mm จนถึง 2.3mm

- รองรับขนาดของ Stencil ได้ทั้งหมด 3 ขนาดดังนี้ 550 X 650mm (21.65″ x 25.59″), 650 x 550mm (25.59″ x 21.65″) และ 736 x 736mm (28.97″ x 28.97″)

- รองรับการทดสอบ PCB ตามความต้องการของผู้ประกอบการ

ขั้นตอนการให้บริการประกอบ PCB

- ผู้ประกอบการส่งไฟล์ข้อมูลสำหรับการผลิตและประกอบ PCB ได้แก่ Gerber files, NC Drill files, Pick and Place files, BOM file, Assembly Drawings

- EDC ดำเนินการตรวจเช็คไฟล์ข้อมูล และจัดทำใบเสนอราคา 1-5 วัน (ไม่รวมวันเสาร์ – อาทิตย์ และวันหยุดนักขัตฤกษ์)

- ผู้ประกอบการยืนยันคำสั่งซื้อและชำระเงินตามเงื่อนไขที่ตกลง

- EDC ดำเนินการสั่งผลิต PCB, Stencil และจัดหาชิ้นส่วนอิเล็กทรอนิกส์ (Components) หรือผู้ประกอบการจัดหามาให้

- EDC ดำเนินการตรวจเช็ค PCB & Components เตรียมพร้อมสำหรับการประกอบ PCB

- EDC ดำเนินการประกอบอุปกรณ์ประเภท SMD ด้วยเครื่องจักร และตามด้วยส่วนที่เป็น Through Hole

- EDC ดำเนินการทดสอบและตรวจสอบคุณภาพ

- EDC ดำเนินการบรรจุภัณฑ์และจัดส่งสินค้าถึงผู้ประกอบการ

เทคโนโลยีการประกอบแผ่นวงจรพิมพ์ (PCBA)

1. Surface Mount Technology (SMT): เป็นเทคโนโลยีการประกอบอุปกรณ์ SMD (Surface Mount Device) ที่มีความละเอียดอ่อนและสามารถประกอบอุปกรณ์ที่มีขนาดเล็กมากได้ เช่น ตัวต้านทานหรือทรานซิสเตอร์ ซึ่งอุปกรณ์จะถูกวางลงบนพื้นผิวของแผ่น PCB โดยอัตโนมัติ

2. Thru-Hole Technology (THT): เป็นเทคโนโลยีการประกอบอุปกรณ์ที่มีขา โดยการเสียบขาอุปกรณ์เข้ากับรูบนแผ่น PCB ซึ่งจะต้องบัดกรีขาอุปกรณ์อีกด้านหนึ่งของแผ่น PCB เทคโนโลยีนี้ใช้กับอุปกรณ์ขนาดใหญ่ เช่น ตัวเก็บประจุ, รีเลย์ หรือ Terminal block เป็นต้น

ขั้นตอนกระบวนการประกอบ PCB

- Solder Paste Stenciling: การนำแผ่นสแตนเลสบางๆ ที่มีการใส่ลายฉลุ มาวางไว้บนแผ่น PCB โดยจะเรียกว่า สเตนซิล (Stencil) ซึ่งช่วยให้สามารถใช้สารบัดกรีกับบางส่วนของ PCB ที่ต้องการเท่านั้น หลังจากถอดลายฉลุออกแล้ว สารบัดกรีจะยังคงอยู่ในตำแหน่งที่ต้องการ

- Pick and Place: การวางอุปกรณ์ SMD ลงบนแผ่น PCB ตามตำแหน่งแนวแกน x,y สำหรับการวางชิ้นส่วนอิเล็กทรอนิกส์

- Reflow Soldering: การเชื่อมอุปกรณ์บนแผ่น PCB โดยใช้การอบความร้อนจะทำให้สารบัดกรีหลอมละลายและแข็งตัวถาวรเพื่อเชื่อมต่อ SMD เข้ากับแผ่น PCB

- Inspection and Quality Control: กระบวนการตรวจสอบคุณภาพที่พบบ่อยที่สุด

- Manual Checks: การตรวจสอบด้วยสายตาเป็นวิธีการที่มีประสิทธิภาพสำหรับการประกอบ PCB จำนวนน้อย

- Automatic Optical Inspection: การตรวจสอบด้วยแสงอัตโนมัติเป็นวิธีการตรวจสอบที่เหมาะสมกว่าสำหรับการประกอบจำนวนมาก

- X-ray Inspection: การตรวจสอบที่เกี่ยวข้องกับเอ็กซ์เรย์ โดยส่วนมากจะใช้ตรวจสอบกับแผ่น PCB ที่มีความซับซ้อนหรือมีชั้นมากกว่า 2 ชั้น ช่วยให้มองเห็นผ่านภาพชั้นต่างๆ เพื่อระบุปัญหาที่อาจมองไม่เห็นด้วยสายตา

- Through-Hole Component Insertion: แผ่น PCB อาจมีส่วนประกอบต่างๆ นอกเหนือจาก SMD ทั่วไป ส่วนประกอบ PTH (Plating Through Hole) ต้องการวิธีการบัดกรีแบบพิเศษมากขึ้นในกระบวนการประกอบ PCB

- Manual Soldering: การติดตั้งส่วนประกอบแต่ละชิ้นเข้าไปใน PTH ที่กำหนด และทำการบัดกรีโดยใช้หัวแร้ง ซึ่งเป็นวิธีการที่นิยมใช้ทั่วไป

- Wave Soldering: การติดตั้งส่วนประกอบแต่ละชิ้นเข้าไปใน PTH จากนั้นแผ่น PCB จะถูกวางบนสายพานลำเลียง โดยจะวิ่งผ่านเตาอบซึ่งมีคลื่นของโลหะบัดกรีที่หลอมละลายที่ด้านล่างของแผ่น PCB วิธีนี้จะบัดกรีจุด PTH ทั้งหมดที่ด้านล่างของแผ่น PCB พร้อมกัน

- Final Inspection and Functional Test: การตรวจสอบขั้นสุดท้ายจะทดสอบการทำงานของ PCB โดยตรวจสอบคุณลักษณะทางไฟฟ้าของแผ่น PCB เช่น แรงดันไฟ กระแสไฟฟ้า หรือสัญญาณเอาต์พุต เป็นต้น

สอบถามรายละเอียดเพิ่มเติมได้ที่

ศูนย์ออกแบบทางอิเล็กทรอนิกส์ (อาคารเคเอ็กซ์)

ชั้น B อาคารเคเอ็กซ์ 110/1 ถนนกรุงธนบุรี แขวงบางลำภูล่าง เขตคลองสาน กรุงเทพฯ 10600

คุณภาณุมาศ สอนจันทร์

e-mail : panumas@thaieei.com

Tel : 0 2280 7272 ต่อ 8335

คุณอรวรรณ หนูอิ่ม

e-mail : orawan@thaieei.com

Tel : 0 2280 7272 ต่อ 8336